傳統的制造工藝難以滿足骨與關節植入假體的個性化需求,增材制造技術具有實現個性化修復外形和內部梯度微孔結構植入假體的優勢。但要實現個性化植入假體的增材制造和臨床應用仍需要解決快速精準建模、力學性能分析、生物活性材料及臨床實時制造等關鍵難題。

3D打印鈦合金植入物

為此,華科三維首度聯合華中科技大學材料成形與模具技術國家重點實驗室、武漢理工大學材料復合新技術國家重點實驗室、華中科技大學同濟醫學院附屬同濟醫院和中國人民解放軍第四軍醫大學附屬西京醫院骨科國家臨床重點專科、武漢大學口腔醫院口腔醫學國家臨床重點專科等******研究平臺共同申報研究“骨與關節個性化植入假體增材制造關鍵技術的研發及臨床應用”項目,日前已被國家科技部批準執行。

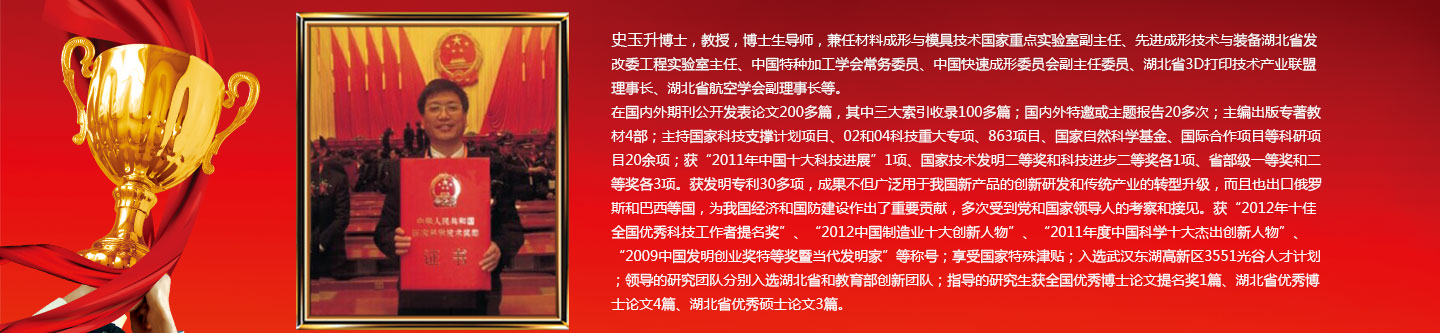

項目組是我國最早開展增材制造技術研究和臨床應用的團隊之一,已成功研制出多種增材制造裝備及其成形材料,系統地掌握了增材制造領域的全套技術。完成了世界首例增材制造鈦合金鎖骨及肩胛骨假體的臨床應用,應用增材制造醫用模型千余例、導板數百例。

項目組解決了生物降解鈣磷陶瓷材料低溫制備的關鍵技術難題;在國內率先研發出聚乳酸/羥基磷灰石生物降解復合材料骨釘和開展生物惰性氧化鋁陶瓷人工關節的研究及應用,臨床應用達30 萬例。

項目組具有年產100余臺工業級增材制造裝備、20000余臺桌面型打印機的研發和制造能力。已開發出具有自主知識產權的建模軟件。相關研究成果已獲2011年中國十大科技進展1項、國家科技發明二等獎1項、國家科技進步二等獎2項、省部一等獎11項、省部二等獎8項、發明專利100余項,發表SCI論文300 余篇。

華科三維在此項目中主攻用于臨床的SLS、SLM及SLM與CNC復合成形的3種裝備及其配套的成形軟件和工藝,解決傳統增材制造裝備集成度差、自動化程度低、生物材料利用率低等難題,使其更符合個性化植入假體的制造要求。

項目實施后形成多項具有自主知識產權的成果,使我國在骨與關節個性化植入假體的增材制造及臨床應用方面達到********水平,并將技術優勢轉化為產業優勢。